مقایسه ورق های استیل استنلس ۳۰۴ و ۳۱۶

فهرست محتوا

مقدمه

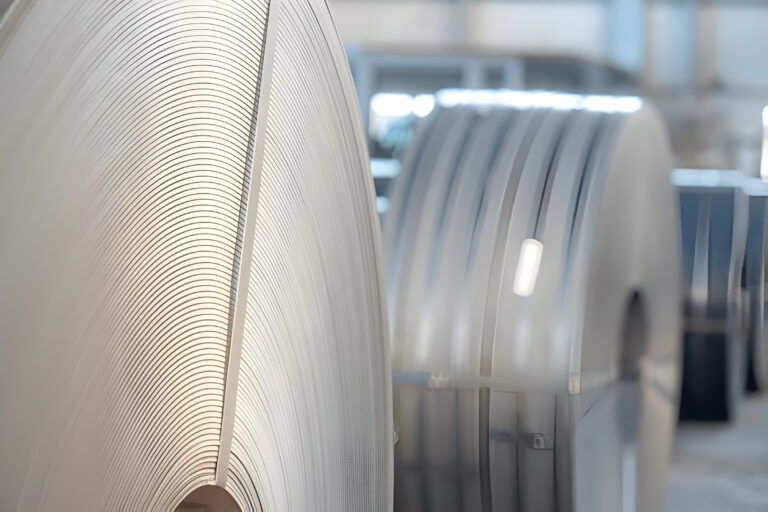

ورق های استیل استنلس یکی از مهمترین مواد اولیه در صنایع مختلف محسوب میشوند. از ساختمانسازی و خودروسازی گرفته تا صنایع غذایی و پزشکی، همه به نوعی از این ورقها بهره میبرند. انتخاب نوع مناسب ورق استیل میتواند تأثیر زیادی بر کیفیت و دوام محصول نهایی داشته باشد. در این مقاله به بررسی و مقایسه ورق های استیل استنلس، ویژگیهای آنها و اهمیت انتخاب درست این ورقها میپردازیم. آشنایی با تفاوتها و مزایای هر نوع از این ورق استیل استنلس میتواند به تصمیمگیری بهتر در پروژههای صنعتی و ساختمانی کمک کند.

معرفی استیل استنلس

استیل استنلس، یا فولاد ضد زنگ، آلیاژی است که عمدتاً از آهن، کروم و نیکل تشکیل شده است. وجود کروم در این آلیاژ باعث میشود که استیل استنلس در برابر زنگزدگی و خوردگی بسیار مقاوم باشد. علاوه بر کروم و نیکل، برخی انواع استیل استنلس شامل عناصر دیگری مانند مولیبدن هستند که ویژگیهای خاصی به آنها میبخشد. به طور کلی، استیل استنلس به دلیل داشتن سطحی براق و مقاوم در برابر خوردگی، در صنایع مختلفی از جمله صنایع غذایی، دارویی، خودروسازی و ساختمانسازی مورد استفاده قرار میگیرد. از معروفترین انواع استیل استنلس میتوان به استیل ۳۰۴ و استیل ۳۱۶ اشاره کرد که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

اهمیت انتخاب نوع مناسب ورق استیل

انتخاب نوع مناسب ورق استیل استنلس برای هر پروژهای بسیار حیاتی است. این انتخاب نه تنها بر کیفیت و دوام محصول نهایی تأثیر میگذارد، بلکه میتواند هزینههای تعمیر و نگهداری را نیز کاهش دهد. برای مثال، در محیطهای صنعتی که با مواد شیمیایی قوی یا شرایط جوی سخت روبرو هستند، استفاده از استیل استنلس ۳۱۶ به دلیل مقاومت بالاتر در برابر خوردگی، توصیه میشود. از سوی دیگر، در کاربردهای عمومی و محیطهای معمولی، استیل استنلس ۳۰۴ گزینه مناسبی است که با هزینه کمتر، عملکرد قابل قبولی ارائه میدهد. به همین دلیل، شناخت دقیق نیازها و شرایط محیطی پروژه و انتخاب درست نوع ورق استیل، میتواند به بهبود عملکرد و افزایش عمر مفید تجهیزات و سازهها منجر شود.

استیل استنلس ۳۰۴

تاریخچه

استیل استنلس ۳۰۴ یکی از پرکاربردترین انواع فولاد ضد زنگ است که برای اولین بار در دهه ۱۹۲۰ میلادی توسعه یافت. این نوع استیل به دلیل ترکیب مناسب از کروم و نیکل، به سرعت مورد توجه قرار گرفت و در بسیاری از صنایع به کار گرفته شد. ترکیب ۱۸ درصد کروم و ۸ درصد نیکل در این نوع استیل، آن را به یکی از مقاومترین مواد در برابر خوردگی و زنگزدگی تبدیل کرد. این ویژگیها باعث شد که استیل استنلس ۳۰۴ به عنوان استانداردی برای بسیاری از کاربردهای صنعتی و تجاری شناخته شود.

کاربردهای اولیه

استیل استنلس ۳۰۴ به دلیل ویژگیهای برجستهاش، در ابتدا در صنایعی مانند تجهیزات آشپزخانه، تجهیزات غذایی و دارویی به کار رفت. مقاومت بالا در برابر زنگزدگی و خوردگی این نوع استیل، آن را برای استفاده در محیطهای مرطوب و خورنده بسیار مناسب کرد. از جمله کاربردهای اولیه میتوان به ساخت سینکهای ظرفشویی، لوازم آشپزخانه، ظروف نگهداری مواد غذایی و تجهیزات پزشکی اشاره کرد. این نوع استیل به دلیل داشتن سطحی براق و صاف، نه تنها از نظر عملکردی بلکه از نظر ظاهری نیز جذابیت زیادی داشت.

استیل استنلس ۳۱۶

تاریخچه

استیل استنلس ۳۱۶ نیز در دهه ۱۹۳۰ میلادی معرفی شد و به دلیل اضافه شدن مولیبدن به ترکیب آن، ویژگیهای متمایزی نسبت به استیل ۳۰۴ پیدا کرد. مولیبدن موجود در این نوع استیل باعث افزایش مقاومت آن در برابر خوردگی ناشی از کلریدها و مواد شیمیایی قوی شد. این ویژگیها باعث شد که استیل استنلس ۳۱۶ به عنوان گزینهای مناسب برای استفاده در شرایط محیطی سختتر و کاربردهای خاصتر شناخته شود.

کاربردهای اولیه

استیل استنلس ۳۱۶ به دلیل مقاومت بالاتر در برابر خوردگی، در صنایعی مانند صنایع شیمیایی، دریایی و پزشکی به کار گرفته شد. از جمله کاربردهای اولیه این نوع استیل میتوان به ساخت تجهیزات دریایی، مانند پروانهها و شفتها، تجهیزات پالایشگاهی و صنایع داروسازی اشاره کرد. همچنین، به دلیل مقاومت بیشتر در برابر مواد شیمیایی، این نوع استیل در ساخت مخازن نگهداری مواد شیمیایی و دارویی نیز به کار میرفت. توانایی بالای استیل ۳۱۶ در مقابله با خوردگی، آن را به مادهای ایدهآل برای استفاده در محیطهای با شرایط خورنده و اسیدی تبدیل کرده است.

ترکیبات شیمیایی

استیل استنلس ۳۰۴

عناصر اصلی و درصدها

- کربن (C): حداکثر ۰.۰۸%

- منگنز (Mn): حداکثر ۲.۰۰%

- سیلیکون (Si): حداکثر ۰.۷۵%

- فسفر (P): حداکثر ۰.۰۴۵%

- گوگرد (S): حداکثر ۰.۰۳%

- نیکل (Ni): 8.00-10.50%

- کروم (Cr): 18.00-20.00%

تأثیر عناصر بر خواص

- کربن: افزایش سختی و مقاومت

- نیکل: بهبود مقاومت در برابر خوردگی و ایجاد ساختار آستنیتی

- کروم: افزایش مقاومت در برابر خوردگی و اکسیداسیون

استیل استنلس ۳۱۶

عناصر اصلی و درصدها

- کربن (C): حداکثر ۰.۰۸%

- منگنز (Mn): حداکثر ۲.۰۰%

- سیلیکون (Si): حداکثر ۰.۷۵%

- فسفر (P): حداکثر ۰.۰۴۵%

- گوگرد (S): حداکثر ۰.۰۳%

- نیکل (Ni): 10.00-14.00%

- کروم (Cr): 16.00-18.00%

- مولیبدن (Mo): 2.00-3.00%

تأثیر عناصر بر خواص

- کربن: افزایش سختی و مقاومت

- نیکل: بهبود مقاومت در برابر خوردگی و ایجاد ساختار آستنیتی

- کروم: افزایش مقاومت در برابر خوردگی و اکسیداسیون

- مولیبدن: بهبود مقاومت در برابر خوردگی در محیطهای کلریدی و اسیدی

خواص مکانیکی

مقاومت کششی

مقاومت کششی یکی از مهمترین ویژگیهای مکانیکی ورقهای استیل استنلس است که نشاندهنده توانایی ماده در تحمل نیروهای کششی بدون شکست است. استیل استنلس ۳۰۴ و ۳۱۶ هر دو دارای مقاومت کششی بالایی هستند، اما تفاوتهایی نیز بین آنها وجود دارد. استیل ۳۰۴ معمولاً دارای مقاومت کششی در حدود ۵۱۵ مگاپاسکال است، در حالی که استیل ۳۱۶ مقاومت کششی تقریباً مشابهی دارد ولی به دلیل وجود مولیبدن، میتواند در شرایط خاصی عملکرد بهتری ارائه دهد.

مقایسه مقاومت کششی در ۳۰۴ و ۳۱۶

ورقهای استیل ۳۰۴ و ۳۱۶ هر دو مقاومت کششی بالایی دارند، اما استیل ۳۱۶ به دلیل وجود مولیبدن، میتواند در محیطهای خورنده و با دمای بالا عملکرد بهتری داشته باشد. این ویژگیها باعث میشود که در صنایع دریایی و شیمیایی که شرایط سختتری دارند، استیل ۳۱۶ بیشتر مورد استفاده قرار گیرد. به طور کلی، مقاومت کششی این دو نوع استیل تفاوت زیادی ندارد، اما ویژگیهای افزودنی موجود در استیل ۳۱۶ مزایای بیشتری را به همراه دارد.

کاربردهای مهم بر اساس مقاومت کششی

مقاومت کششی بالا در ورقهای استیل ۳۰۴ و ۳۱۶ باعث شده که این مواد در ساختارهایی که نیاز به تحمل نیروهای زیاد دارند، مانند پلها، ساختمانهای بلند و تجهیزات سنگین به کار روند. استیل ۳۰۴ به دلیل قیمت مناسبتر و مقاومت کششی بالا، در ساختارهای عمومی و تجهیزات آشپزخانه استفاده میشود. در مقابل، استیل ۳۱۶ به دلیل مقاومت بیشتر در برابر خوردگی و مواد شیمیایی، در صنایع دریایی، شیمیایی و پزشکی کاربرد بیشتری دارد.

سختی و چقرمگی

سختی و چقرمگی دو ویژگی مکانیکی مهم دیگر هستند که بر عملکرد ورقهای استیل تأثیر میگذارند. سختی به توانایی ماده در مقاومت در برابر تغییر شکلهای دائم گفته میشود، در حالی که چقرمگی به توانایی ماده در جذب انرژی و تحمل شوکهای ناگهانی بدون شکست اشاره دارد.

تفاوتهای سختی بین ۳۰۴ و ۳۱۶

استیل استنلس ۳۰۴ و ۳۱۶ دارای سختی نسبتاً مشابهی هستند، اما وجود مولیبدن در استیل ۳۱۶ باعث میشود که این نوع استیل در برابر سایش و خراش مقاومت بیشتری داشته باشد. این ویژگی باعث میشود که در کاربردهایی که تماس با مواد خورنده و ساینده زیاد است، استیل ۳۱۶ عملکرد بهتری داشته باشد.

تأثیر سختی و چقرمگی بر عملکرد

سختی و چقرمگی بالا در ورقهای استیل استنلس به افزایش عمر مفید و کاهش هزینههای تعمیر و نگهداری کمک میکند. در کاربردهایی که نیاز به مقاومت در برابر سایش و ضربه وجود دارد، انتخاب استیل با سختی و چقرمگی مناسب بسیار مهم است. استیل ۳۱۶ به دلیل ویژگیهای بهینهتر در برابر خوردگی و سختی، در محیطهای صنعتی و دریایی که شرایط سختتری دارند، انتخاب بهتری محسوب میشود. از طرفی، استیل ۳۰۴ به دلیل سختی مناسب و قیمت پایینتر، در بسیاری از کاربردهای عمومی و خانگی مورد استفاده قرار میگیرد.

مقاومت در برابر خوردگی

ورقهای استیل استنلس به دلیل داشتن ترکیبات خاصی از جمله کروم و نیکل، مقاومت بالایی در برابر خوردگی دارند. استیل ۳۰۴ و ۳۱۶ دو نوع رایج از این ورقها هستند که هر کدام ویژگیهای منحصر به فرد خود را دارند. استیل ۳۰۴ در برابر خوردگی عمومی مقاوم است، اما در محیطهای حاوی کلریدها عملکرد ضعیفتری دارد. در مقابل، استیل ۳۱۶ به دلیل داشتن مولیبدن، مقاومت بسیار بالاتری در برابر خوردگیهای حفرهای و شکافی در محیطهای سختتر و حاوی مواد شیمیایی و کلریدها از خود نشان میدهد. این ویژگیها باعث میشوند که انتخاب نوع مناسب استیل استنلس بر اساس شرایط محیطی و کاربردهای خاص، از اهمیت بالایی برخوردار باشد.

شرایط محیطی مختلف

ورقهای استیل استنلس ۳۰۴ و ۳۱۶ هر دو دارای مقاومت بالایی در برابر خوردگی هستند، اما میزان این مقاومت بستگی به شرایط محیطی مختلف دارد. این شرایط شامل میزان رطوبت، حضور کلریدها، دما و تماس با مواد شیمیایی است. در محیطهای مرطوب و حاوی مواد خورنده، انتخاب نوع مناسب استیل میتواند تأثیر زیادی بر دوام و عملکرد ماده داشته باشد.

تأثیر شرایط محیطی بر ۳۰۴

استیل استنلس ۳۰۴ در محیطهای معمولی و با رطوبت متوسط عملکرد بسیار خوبی دارد. این نوع استیل به دلیل داشتن ۱۸ درصد کروم و ۸ درصد نیکل، مقاومت خوبی در برابر زنگزدگی و خوردگی عمومی از خود نشان میدهد. اما در شرایط حاوی کلریدها، مانند محیطهای ساحلی یا مناطق صنعتی با غلظت بالای مواد خورنده، استیل ۳۰۴ ممکن است دچار خوردگی حفرهای و شکافی شود. به همین دلیل، در چنین شرایطی استفاده از استیل ۳۰۴ چندان توصیه نمیشود.

تأثیر شرایط محیطی بر ۳۱۶

استیل استنلس ۳۱۶ به دلیل وجود ۲ تا ۳ درصد مولیبدن، مقاومت بسیار بالاتری در برابر خوردگی حفرهای و شکافی در مقایسه با استیل ۳۰۴ دارد. این ویژگی باعث میشود که استیل ۳۱۶ در محیطهای دریایی، صنعتی و شیمیایی که تماس با کلریدها و مواد خورنده بیشتر است، انتخاب مناسبی باشد. همچنین، استیل ۳۱۶ در برابر دماهای بالا نیز مقاومت بیشتری از خود نشان میدهد و در شرایط سختتر محیطی عملکرد بهتری دارد.

مقاومت در برابر مواد شیمیایی

ورقهای استیل استنلس به دلیل مقاومت بالا در برابر مواد شیمیایی مختلف، در بسیاری از صنایع مورد استفاده قرار میگیرند. استیل ۳۰۴ مقاومت خوبی در برابر اسیدها و بازهای ضعیف دارد و برای کاربردهای عمومی مناسب است. اما در مواجهه با اسیدهای قوی مانند اسید کلریدریک و سولفوریک، ممکن است دچار خوردگی شود. در مقابل، استیل ۳۱۶ به دلیل وجود مولیبدن، مقاومت بسیار بالاتری در برابر اسیدهای قوی و مواد شیمیایی خورنده دارد. این ویژگیها باعث میشود که استیل ۳۱۶ در صنایع شیمیایی، پالایشگاهی و محیطهای دریایی که تماس با مواد شیمیایی شدیدتر است، انتخاب بهتری باشد.

مقاومت ۳۰۴ در برابر مواد شیمیایی

استیل استنلس ۳۰۴ مقاومت خوبی در برابر بسیاری از مواد شیمیایی معمولی دارد و در صنایعی که با اسیدها و بازهای ضعیف سر و کار دارند، به کار میرود. اما در برابر اسیدهای قوی مانند اسید کلریدریک و سولفوریک، مقاومت کمتری دارد و ممکن است دچار خوردگی شود. به همین دلیل، در محیطهای صنعتی که تماس با مواد شیمیایی قوی وجود دارد، استفاده از استیل ۳۰۴ محدودیتهایی دارد.

مقاومت ۳۱۶ در برابر مواد شیمیایی

استیل استنلس ۳۱۶ به دلیل وجود مولیبدن، مقاومت بسیار بالاتری در برابر مواد شیمیایی قوی از جمله اسیدهای کلریدریک، سولفوریک و فسفریک دارد. این ویژگی باعث میشود که در صنایع شیمیایی و پالایشگاهی که با این مواد در تماس هستند، استفاده از استیل ۳۱۶ ترجیح داده شود. همچنین، مقاومت بالای این نوع استیل در برابر کلریدها و سولفاتها، آن را به گزینهای ایدهآل برای استفاده در محیطهای دریایی و سازههای صنعتی تبدیل کرده است.

با توجه به ویژگیهای منحصر به فرد هر یک از انواع استیل استنلس، انتخاب مناسب بر اساس شرایط محیطی و نوع مواد شیمیایی موجود در محیط، میتواند به بهبود عملکرد و افزایش عمر مفید سازهها و تجهیزات کمک کند.

کاربردها

استیل استنلس یکی از پرکاربردترین مواد در صنایع مختلف است که به دلیل ویژگیهای خاص خود مانند مقاومت در برابر خوردگی، زنگزدگی و استحکام بالا، در بسیاری از کاربردها استفاده میشود. در این مقاله به بررسی کاربردهای استیل ۳۰۴ و ۳۱۶ در صنایع غذایی، دارویی، دریایی و شیمیایی میپردازیم.

صنایع غذایی و دارویی

استیل استنلس در صنایع غذایی و دارویی به دلیل خواص بهداشتی و مقاومت بالا در برابر خوردگی بسیار مورد استفاده قرار میگیرد. این صنایع نیازمند موادی هستند که بتوانند در برابر شرایط سخت محیطی و شیمیایی مقاومت کنند و در عین حال قابلیت تمیز شدن آسان و ضدعفونی داشته باشند.

کاربردهای ۳۰۴ در صنایع غذایی و دارویی

استیل استنلس ۳۰۴ به دلیل ویژگیهای برتر خود، به طور گستردهای در صنایع غذایی و دارویی مورد استفاده قرار میگیرد. این نوع استیل با داشتن ۱۸ درصد کروم و ۸ درصد نیکل، مقاومت خوبی در برابر زنگزدگی و خوردگی دارد. همچنین، سطح صاف و بدون منفذ آن از تجمع باکتریها جلوگیری میکند و به راحتی قابل تمیز شدن است.

در صنایع غذایی، استیل ۳۰۴ برای ساخت تجهیزاتی مانند سینکها، میزهای کار، دستگاههای تولید مواد غذایی، و تجهیزات پخت و پز استفاده میشود. در صنایع دارویی نیز این نوع استیل برای ساخت تجهیزات تولید دارو، مخازن ذخیرهسازی مواد شیمیایی و ابزارهای پزشکی به کار میرود. مقاومت در برابر اسیدها و بازهای ضعیف و قابلیت تحمل دماهای بالا از دیگر ویژگیهای استیل ۳۰۴ است که آن را برای استفاده در این صنایع مناسب میسازد.

کاربردهای ۳۱۶ در صنایع غذایی و دارویی

استیل استنلس ۳۱۶ با اضافه شدن مولیبدن به ترکیب آن، مقاومت بیشتری در برابر خوردگی و زنگزدگی دارد. این ویژگی باعث میشود که استیل ۳۱۶ در شرایط سختتر محیطی و کاربردهایی که تماس با مواد شیمیایی قویتر وجود دارد، مورد استفاده قرار گیرد. در صنایع غذایی، استیل ۳۱۶ برای ساخت مخازن نگهداری مواد خوراکی، تجهیزات تولید شیرینیجات و محصولات لبنی، و ماشینآلات فرآوری مواد غذایی استفاده میشود. در صنایع دارویی نیز این نوع استیل برای ساخت تجهیزات تولید داروهای حساس به مواد شیمیایی و مخازن ذخیرهسازی مواد دارویی به کار میرود. مقاومت بالای استیل ۳۱۶ در برابر اسیدهای قوی و مواد شیمیایی خورنده، آن را به گزینهای ایدهآل برای استفاده در محیطهای بهداشتی و حساس تبدیل کرده است.

صنایع دریایی و شیمیایی

مزایای استفاده از ۳۱۶ در صنایع دریایی

استیل استنلس ۳۱۶ به دلیل ویژگیهای منحصر به فرد خود، در صنایع دریایی بسیار پرکاربرد است. این نوع استیل به دلیل داشتن مولیبدن، مقاومت بسیار بالایی در برابر خوردگی ناشی از آب دریا و نمکهای موجود در محیطهای دریایی دارد. این ویژگی باعث میشود که استیل ۳۱۶ بتواند در شرایط سخت دریایی که تماس مداوم با آب شور و کلریدها وجود دارد، عملکرد بسیار خوبی داشته باشد.

علاوه بر مقاومت بالا در برابر خوردگی، استیل ۳۱۶ دارای خواص مکانیکی بسیار خوبی نیز هست. این استیل میتواند در دماهای بالا و پایین به خوبی عمل کند و مقاومت خود را در برابر تغییرات دما حفظ کند. از جمله کاربردهای استیل ۳۱۶ در صنایع دریایی میتوان به ساخت پروانهها، شفتها، مخازن سوخت، و سازههای زیرآبی اشاره کرد. این ویژگیها باعث شده که استیل ۳۱۶ به یکی از مواد اصلی در صنایع دریایی تبدیل شود.

کاربردهای ۳۰۴ و ۳۱۶ در صنایع شیمیایی

در صنایع شیمیایی، هر دو نوع استیل ۳۰۴ و ۳۱۶ به دلیل مقاومت بالای خود در برابر مواد شیمیایی مختلف، به کار میروند. اما هر کدام از این دو نوع استیل ویژگیها و مزایای خاص خود را دارند که بسته به شرایط و نیازهای خاص صنعت، انتخاب میشوند.

کاربردهای ۳۰۴ در صنایع شیمیایی

استیل استنلس ۳۰۴ به دلیل داشتن مقاومت خوب در برابر اسیدها و بازهای ضعیف و همچنین قابلیت تحمل دماهای بالا، در بسیاری از کاربردهای شیمیایی مورد استفاده قرار میگیرد. این نوع استیل برای ساخت مخازن ذخیرهسازی، لولهها، و تجهیزات فرآوری مواد شیمیایی به کار میرود. همچنین، استیل ۳۰۴ به دلیل قیمت مناسبتر نسبت به استیل ۳۱۶، در بسیاری از کاربردهای عمومی شیمیایی ترجیح داده میشود.

کاربردهای ۳۱۶ در صنایع شیمیایی

استیل استنلس ۳۱۶ به دلیل داشتن مقاومت بالاتر در برابر اسیدهای قوی و مواد شیمیایی خورنده، در صنایع شیمیایی حساستر و با شرایط سختتر به کار میرود. این نوع استیل برای ساخت تجهیزات پالایشگاهی، مخازن نگهداری مواد شیمیایی قوی، و تجهیزات تولید مواد دارویی و شیمیایی حساس به کار میرود. مقاومت بالای استیل ۳۱۶ در برابر خوردگی و مواد شیمیایی قوی، آن را به گزینهای ایدهآل برای استفاده در محیطهای صنعتی و شیمیایی تبدیل کرده است.

قابلیت جوشکاری

تفاوتها در جوشکاری ۳۰۴ و ۳۱۶

- استیل استنلس ۳۰۴ و ۳۱۶ هر دو قابلیت جوشکاری خوبی دارند، اما استیل ۳۱۶ به دلیل داشتن مولیبدن و نیکل بیشتر، در برابر ترکخوردگی جوش بهتر مقاومت میکند.

- استیل ۳۱۶ به دلیل داشتن مولیبدن نیاز به توجه بیشتری در حین جوشکاری دارد تا از تشکیل کاربید کروم جلوگیری شود.

نکات فنی جوشکاری ۳۰۴

- انتخاب الکترود: استفاده از الکترودهای نوع ۳۰۸ یا ۳۰۴ برای جوشکاری.

- پیشگرم کردن: به طور کلی نیاز به پیشگرم کردن نیست، اما در ضخامتهای بالا ممکن است لازم باشد.

- پسگرم کردن: پسگرم کردن معمولاً نیاز نیست.

- پیشگیری از تغییر شکل: استفاده از تکنیکهای مناسب برای پیشگیری از تغییر شکل در مناطق جوشکاری.

نکات فنی جوشکاری ۳۱۶

- انتخاب الکترود: استفاده از الکترودهای نوع ۳۱۶ یا 316L برای جوشکاری.

- پیشگرم کردن: به طور کلی نیاز به پیشگرم کردن نیست، اما در ضخامتهای بالا و دماهای پایین ممکن است لازم باشد.

- پسگرم کردن: پسگرم کردن معمولاً نیاز نیست، اما برای جلوگیری از تشکیل کاربید کروم و ترکخوردگی بین دانهای ممکن است لازم باشد.

- پیشگیری از تغییر شکل: استفاده از تکنیکهای مناسب برای پیشگیری از تغییر شکل در مناطق جوشکاری و کنترل حرارت.

هزینه و دسترسی

مقایسه هزینههای تولید

- استیل ۳۰۴: هزینه تولید کمتر به دلیل کمتر بودن مقدار نیکل و عدم حضور مولیبدن.

- استیل ۳۱۶: هزینه تولید بیشتر به دلیل داشتن نیکل و مولیبدن بیشتر.

عوامل مؤثر بر قیمت ۳۰۴

- مقدار نیکل: نیکل کمتر باعث کاهش هزینهها میشود.

- در دسترس بودن مواد اولیه: فراوانی و دسترسی به مواد اولیه باعث تغییر قیمت میشود.

- تقاضا و عرضه: نوسانات تقاضا و عرضه در بازار جهانی.

عوامل مؤثر بر قیمت ۳۱۶

- مقدار نیکل و مولیبدن: نیکل و مولیبدن بیشتر باعث افزایش هزینهها میشود.

- کیفیت مواد اولیه: کیفیت بالای مواد اولیه مورد استفاده در تولید.

- تقاضا و عرضه: نوسانات تقاضا و عرضه در بازار جهانی.

سوالات متداول

کدام نوع ورق استیل استنلس برای کاربردهای صنعتی بهتر است؟

- پاسخ: انتخاب بین استیل استنلس ۳۰۴ و ۳۱۶ بستگی به نوع کاربرد صنعتی دارد. برای محیطهای کمتر خورنده و نیاز به مقاومت کششی بالا، استیل ۳۰۴ مناسبتر است. اما برای محیطهای شدیداً خورنده و شرایط دریایی، استیل ۳۱۶ به دلیل داشتن مولیبدن و نیکل بیشتر، مقاومت بهتری در برابر خوردگی دارد.

آیا تفاوت هزینهها به کیفیت محصول نهایی تأثیر میگذارد؟

- پاسخ: بله، تفاوت هزینهها میتواند به کیفیت محصول نهایی تأثیر بگذارد. استیل ۳۱۶ به دلیل داشتن عناصر آلیاژی بیشتر (مانند مولیبدن) هزینه تولید بالاتری دارد و در نتیجه مقاومت بیشتری در برابر خوردگی و شرایط سخت دارد. بنابراین، هزینه بالاتر معمولاً با کیفیت و عملکرد بهتر همراه است.

چگونه میتوان از خوردگی استیل استنلس در شرایط سخت جلوگیری کرد؟

- پاسخ: برای جلوگیری از خوردگی استیل استنلس در شرایط سخت میتوان از روشهای زیر استفاده کرد:

- انتخاب نوع مناسب استیل (مثلاً استیل ۳۱۶ برای محیطهای دریایی)

- استفاده از پوششهای محافظتی و رنگآمیزی

- انجام فرآیندهای پسپالایش و عملیات حرارتی مناسب

- جلوگیری از تماس با مواد شیمیایی خورنده

- تمیزکاری منظم و نگهداری مناسب

بهترین روشهای نگهداری و تمیزکاری ورقهای استیل استنلس چیست؟

- پاسخ: بهترین روشهای نگهداری و تمیزکاری ورقهای استیل استنلس شامل:

- استفاده از مواد شوینده ملایم و غیر خورنده

- اجتناب از استفاده از ابزارهای خشن که ممکن است سطح استیل را خش کنند

- شستشو با آب گرم و خشک کردن کامل پس از تمیزکاری

- جلوگیری از تجمع آب و رطوبت بر روی سطح استیل

- انجام بازرسیهای دورهای برای شناسایی و رفع مشکلات احتمالی در مراحل اولیه